昆山精密塑胶模具设计的基本要点

发布时间:2019-04-22 浏览次数:1615次

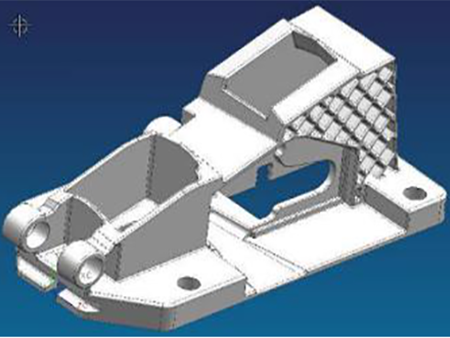

合理的模具设计是模具成功与否的前提条件,精密塑胶模具的设计尤为重要,同种结构可以有n种方式出模,。出模方式决定了模具的结构和加工成本,产品分型线以及精密塑胶模具使用寿命,更关键的是不同的分型和出模方式也决定着产品的外观。下面我们一起来看看精密塑胶模具设计中所要考虑到的一些基本要点:

一、开模方向

1. 开模方向确定后,可选择适当的分型线,避免开模方向存在倒扣,以改善外观及性能。

2. 开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长精密塑胶模具寿命。

二、产品壁厚

1.精密塑胶模具壁厚不均会引起气孔和熔接痕。

2 .壁厚不均会引起塑胶产品表面缩水。

3.精密塑胶模具各种塑料均有一定的壁厚范围,一般0.5~4mm,当壁厚超过4mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。

三、扣位

1、将扣位装置设计成多个扣位同时共用,使整体的装置不会因为个别扣位的损坏而不能运作,从而增加其使用寿命,再是多考滤加圆角,增加强度。

2、是扣位相关尺寸的公差要求十分严谨,倒扣位置过多容易形成扣位损坏;相反,倒扣位置过少则装配位置难於控制或组合部份出现过松的现象。解决办法是要预留改模容易加胶的方式来实现。

四、脱模斜度

1 、适当的脱模斜度可避免产品拉毛(拉花)。光滑表面的脱模斜度应≥0.5度,细皮纹(砂面)表面大于1度,粗皮纹表面大于1.5度。

2 、适当的脱模斜度可避免产品顶伤,如顶白、顶变形、顶破。

3、 深腔结构产品设计时外表面斜度尽量要求大于内表面斜度,以保证注塑时精密塑胶模具型芯不偏位,得到均匀的产品壁厚,并保证产品开口部位的材料强度。

五、加强筋

1、 加强筋的合理应用,可增加产品刚性,减少变形。

2、 加强筋的厚度必须≤ (0.5~0.7)t产品壁厚,否则引起表面缩水。

3、 加强筋的单面斜度应大于1.5°,以避免顶伤。

六、精密塑胶模具的抽芯、滑块机构及避免

1、 当塑件按开模方向不能顺利脱模时,应设计抽芯滑块机构。抽芯机构滑块能成型复杂产品结构,但易引起产品拼缝线、缩水等缺陷,并增加模具成本缩短模具寿命。

2、设计注塑产品时,如无特殊要求,尽量避免抽芯结构。如孔轴向和筋的方向改为开模方向,利用型腔型芯碰穿等方法。

七、一体铰链

1 、利用pp料的韧性,可将铰链设计成和产品一体。

2 、作为铰链的薄膜尺寸应小于0.5mm,且保持均匀,

3 、精密塑胶模具注塑一体铰链时,浇口只能设计在铰链的某一侧。

八、焊接(热板焊、超声波焊、振动焊)

1、 采用焊接,可提高联接强度。

2 、采用焊接,可简化产品设计。

九、嵌件

1 、在注塑产品中镶入嵌件可增加局部强度、硬度、尺寸精度和设置小螺纹孔(轴),满足各种特殊需求。同时会增加产品成本。

2 、嵌件一般为铜,也可以是其它金属或塑料件。

3 、嵌件在嵌入塑料中的部分应设计止转和防拔出结构。如:滚花、孔、折弯、压扁、轴肩等。

4 、嵌件周围塑料应适当加厚,以防止塑件应力开裂。

5 、设计嵌件时,应充分考虑其在模具中的定位方式(孔、销、磁性)。

十、圆角

1、 圆角太小可能引起产品应力集中,导致产品开裂。

2、圆角太小可能引起精密塑胶模具型腔应力集中,导致型腔开裂。

3、 设置合理的圆角,还可以改善模具的加工工艺,如型腔可直接用r刀铣加工,而避免低效率的电加工。

4 、不同的圆角可能会引起分型线的移动,应结合实际情况选择不同的圆角或清角。

十一、孔

1 、孔的形状应尽量简单,一般取圆形。

2 、精密塑胶模具孔的轴向和开模方向一致,可以避免抽芯。

3 、当孔的长径比大于2时,应设置脱模斜度。此时孔的直径应按小径尺寸(最大实体尺寸)计算。

4 、盲孔的长径比一般不超过4。

上述问题点部分是在产品结构设计中或者项目打和中所要考虑的,通常产品设计比较理想,可实际精密塑胶模具制造并不能完全满足产品的设计方案,实现产品量产的唯一方式就是模具,那么,产品结构必须符合模具结构,才能有保障的生产,因此昆山聚亿源精密精密塑胶模具厂建议产品在做手板前先跟模具厂精密塑胶模具设计工程师对接,分析产品开模具的可行性,是否需要更改结构等等细节问题。

上一篇 精密塑胶模具的制作有哪些环节

相关新闻

- 医疗塑料模具制造作为生产制造业的核心工艺 2019/04/22

- 如何提高精密塑胶模具的使用寿命 2019/04/22

- 精密塑胶模具制作过程 2019/04/22

- 如何降低精密塑胶模具成本 2019/04/22

- 精密塑胶模具生产步骤 2019/04/22

- 精密塑胶模具加工从废料情况看出的信息 2019/04/22